Pressa ad iniezione

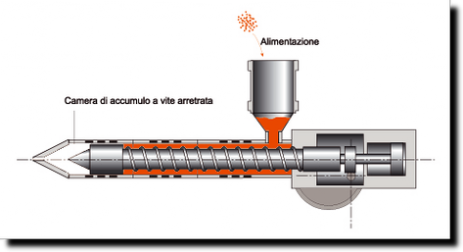

La pressa ad iniezione, in cui viene svolta l’operazione di stampaggio a iniezione è costituito da un estrusore (o “iniettore”) seguito da una pressa per lo stampaggio (o “chiusura stampo”). L’estrusore ha il compito di fondere il materiale e di spingerlo all’interno dello stampo (grazie all’azione di un pistone o di una vite mobile), mentre la pressa ha il compito di tenere chiuso lo stampo (idraulicamente o meccanicamente). La pressa chiude lo stampo, successivamente inizia la fase di iniezione del materiale fino a circa l’85% del pezzo; il completamento del 100% del pezzo avviene con la seconda fase (fase di “compattamento”), mantenendo il materiale in pressione fino a quando il pezzo stampato non si solidifica; inizia quindi la fase di “plastificazione” del materiale, ruotando ed arretrando la vite di iniezione fino al raggiungimento della dosatura necessaria; la pressa quindi apre lo stampo ed estrae il pezzo stampato con un martinetto idraulico, mediante estrazione pneumatica, svitamento elettrico o idraulico. I pezzi ottenuti richiedono in certi casi operazioni accessorie come l’asportazione del materiale degli attacchi di iniezione (materozze), la sbavatura, l’esecuzione di fori ecc, ma spesso sono perfettamente finiti. È possibile realizzare il co-stampaggio di inserti metallici filettati o particolari in acciaio che, alla fine del processo, risulteranno saldamente inglobati al manufatto.