Ritiro dei polimeri

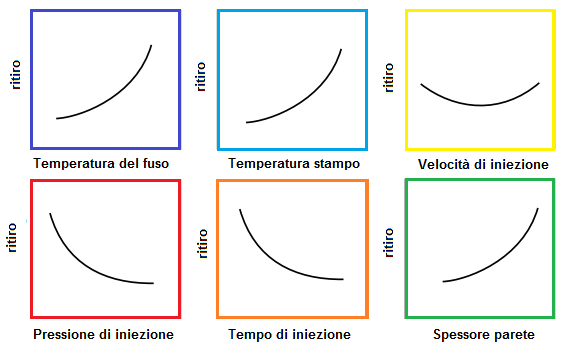

Il ritiro dimensionale di un manufatto in materiale termoplastico è un fenomeno caratteristico della trasformazione per stampaggio ad iniezione, provocato dalla contrazione volumetrica, durante e dopo la lavorazione (post-ritiro). Il ritiro avviene perché la densità del polimero varia al variare della temperatura. Durante lo stampaggio ad iniezione, il polimero subisce una compressione sotto temperatura, accumulando tensioni interne.  Quando il pezzo viene estratto dall stampo i rilassa, e man mano si raffredda cambia il suo volume e quindi le sue dimensioni. Per questo motivo, perchè il manufatto possieda le dimensioni desiderate, in fase di progettazione, lo stampo dovrà essere dimensionao calcolando i ritiri del matriale utilizzato, infatti ogni polimero ha un suo ritiro intrinseco, che può comunque essere modificato dal tipo di carica o rinforzo utilizzato. Bisogna considerare che il ritiro è un dato imprevedibile, oltre al tipo di polimero, dipende dalle condizioni di stampaggio, essicazione etc.

Quando il pezzo viene estratto dall stampo i rilassa, e man mano si raffredda cambia il suo volume e quindi le sue dimensioni. Per questo motivo, perchè il manufatto possieda le dimensioni desiderate, in fase di progettazione, lo stampo dovrà essere dimensionao calcolando i ritiri del matriale utilizzato, infatti ogni polimero ha un suo ritiro intrinseco, che può comunque essere modificato dal tipo di carica o rinforzo utilizzato. Bisogna considerare che il ritiro è un dato imprevedibile, oltre al tipo di polimero, dipende dalle condizioni di stampaggio, essicazione etc.

Semi-Cristallino – Amorfo

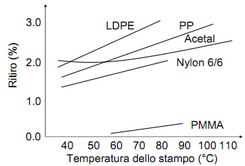

I polimeri semi-cristallini sono nettamente più sensibili a questo fenomeno, si contraggono molto durante il raffreddamento, con elevati ritiri (1.2÷2.5% sui prodotti base (unfilled), di contro le resine amorfe, non possedendo regolarità molecolari che devono essere ripristinate durante il raffreddamento, subiscono contrazioni minori, hanno ritiri sensibilmente più bassi (0.4÷1.0%) e sono molto più stabili dimensionalmente.

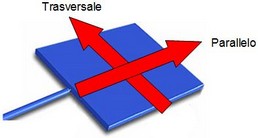

Differenza di ritiro paralleo/trasversale – Isotropia – anisotropia

Un materiale si definisce isotropo quando le sue proprietà sono uguali in tutte le direzioni (Paralleo/Perpendiolare al flusso di iniezione).  Si deve osservare che il singolo cristallo di materiale è tipicamente anisotropo, tuttavia i materiali costituiti da aggregati di cristalli possono risultare isotropi poiché cristalli si dispongono con orientazione casuale (in pratica in tutte le direzioni). I materiali amorfi sono generalmente isotropi perché il disordine molecolare si riproduce statisticamente in tutte le direzioni. Lavorazioni come laminazione, trafilatura e forgiatura possono rendere un materiale anisotropo perché provocano un orientamento preferenziale dei grani.

Si deve osservare che il singolo cristallo di materiale è tipicamente anisotropo, tuttavia i materiali costituiti da aggregati di cristalli possono risultare isotropi poiché cristalli si dispongono con orientazione casuale (in pratica in tutte le direzioni). I materiali amorfi sono generalmente isotropi perché il disordine molecolare si riproduce statisticamente in tutte le direzioni. Lavorazioni come laminazione, trafilatura e forgiatura possono rendere un materiale anisotropo perché provocano un orientamento preferenziale dei grani.

Elementi che influenzano l’isotropia dei polimeri

Cariche , rinforzi , autoestinguenti accentuano il fenomeno del ritiro nelle due direzioni (Parallelo/Perpendicolare) nelle resine semicristalline in cui le fibre,  a causa del suo “Aspect Ratio” o “Rapporto L/D” dove la lunghezza è nettamente maggiore del diametro, tendono a posizionarsi parallelamente al flusso di iniezione. Ciò genera una contrazione nel senso trasversale/perpendicolare al flusso molto più elevata rispetto al senso parallelo/longitudinale di iniezione.

a causa del suo “Aspect Ratio” o “Rapporto L/D” dove la lunghezza è nettamente maggiore del diametro, tendono a posizionarsi parallelamente al flusso di iniezione. Ciò genera una contrazione nel senso trasversale/perpendicolare al flusso molto più elevata rispetto al senso parallelo/longitudinale di iniezione.

Post-ritiro

Quando il materiale solidifica tramite raffreddamento tende a ripristinare anche nel manufatto la struttura iniziale parzialmente ordinata, mediante un posizionamento esatto nello spazio. Ogni materiale ha una sua specifica velocità di cristallizzazione e tale velocità è in competizione con la velocità di raffreddamento del materiale nel corso del ciclo di stampaggio. Quindi, se un polimero semi-cristallino viene raffreddato più velocemente del tempo che sarebbe necessario alle sue macromolecole per ripristinare completamente le fasi cristalline, tale materiale presenterà una percentuale di cristallinità inferiore a quella di partenza. Dato che il materiale cercherà comunque di riottenere almeno in parte la cristallinità che è stata perduta potrà verificarsi che nel particolare stampato avvenga la cosiddetta post-cristallizzazione ovvero il recupero parziale della cristallinità a posteriori rispetto allo stampaggio nel tempo.

| Material Name | Ritiro medio % |

| ABS | 0.4 – 0.7 |

| CA | 0.3 – 0.7 |

| CAB | 0.2 – 0.5 |

| CP | 0.2 – 0.5 |

| EVA | 0.7 – 2.0 |

| FEP | 3.0 – 6.0 |

| GPPS | 0.2 – 0.8 |

| HDPE | 1.5 – 4.0 |

| HIPS | 0.2 – 0.8 |

| LDPE | 1.5 – 4.0 |

| PA6 | 1.0 – 1.5 |

| PA66 | 1.0 – 2.0 |

| PBT | 1.5- 2.0 |

| PC | 0.6 – 0.8 |

| PES | 0.6 – 0.8 |

| PET | 1.8 – 2.1 |

| PMMA | 0.2 – 1.0 |

| POM | 2.0 – 3.5 |

| PP | 1.0 – 3.0 |

| PPO | 0.5 – 0.7 |

| PSU | 0.6 – 0.8 |

| PTFE | 5.0 – 0.9 |

| PVDF | 2.0 – 3.0 |

| SAN | 0.2 – 0.6 |

| PP/EPDM | 1.0 – 2.0 |

| PUR/TRU | 0.5 – 2.0 |

| SBS | 0.4 – 1.0 |

| SEBS | 1.0 – 5.5 |

| DMC | 0.5 – 0.2 |

| MF | 0.6 – 1.0 |

| PF | 0.7 – 1.2 |